Используемые для изготовления инструмента традиционные стали Р6М5, Р18 и другие, обладающие высокой стойкостью, дорогостоящи и требуют длительного многоступенчатого режима термообработки. В связи с этим специалистами ВНИИТСМ «Сириус» проведены исследования по замене указанных сталей на более дешевые, простые в термообработке и приближающиеся по свойствам к быстрорежущей. Так, сталь Х12М дешевле стали Р6М5 во много раз и ее термообработка занимает в два раза меньше времени. Единственная проблема заключалась в том, что эта сталь - полутеплостойкая. Кроме того, на графике зависимости твердости HV5 упрочненных слоев стали Х12М от температуры отпуска Т°С существует зона пониженной твердости в области температур 200—450 °С.

При резании с низкими скоростями, когда температура режущей кромки не повышается более 400—450 °С, требуется и соответствующая теплостойкость. Поэтому необходимо было найти способ сохранения твердости стали Х12М в указанной зоне эксплуатационных температур.

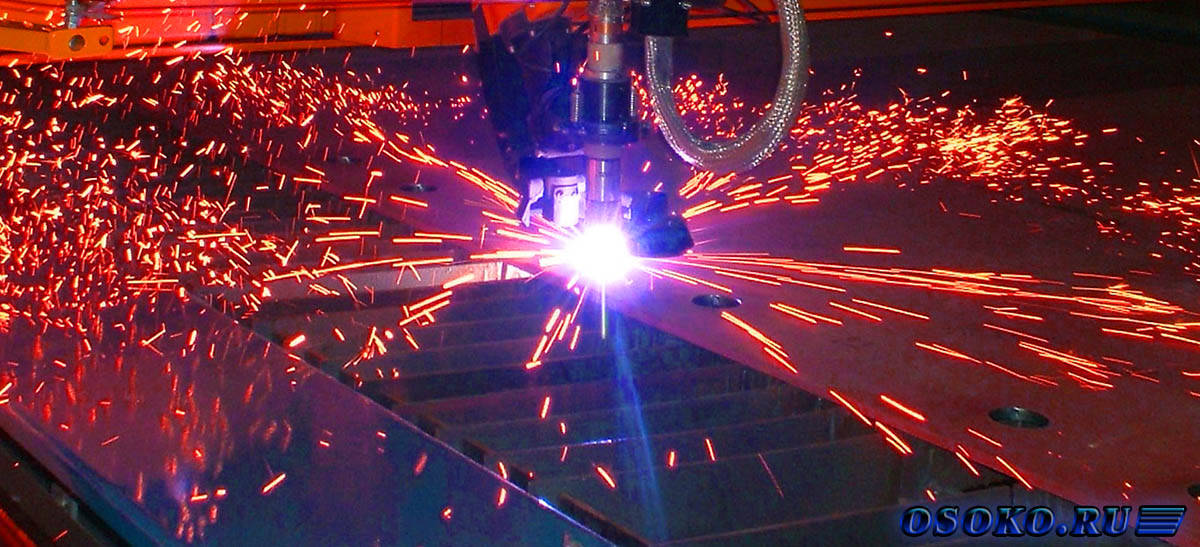

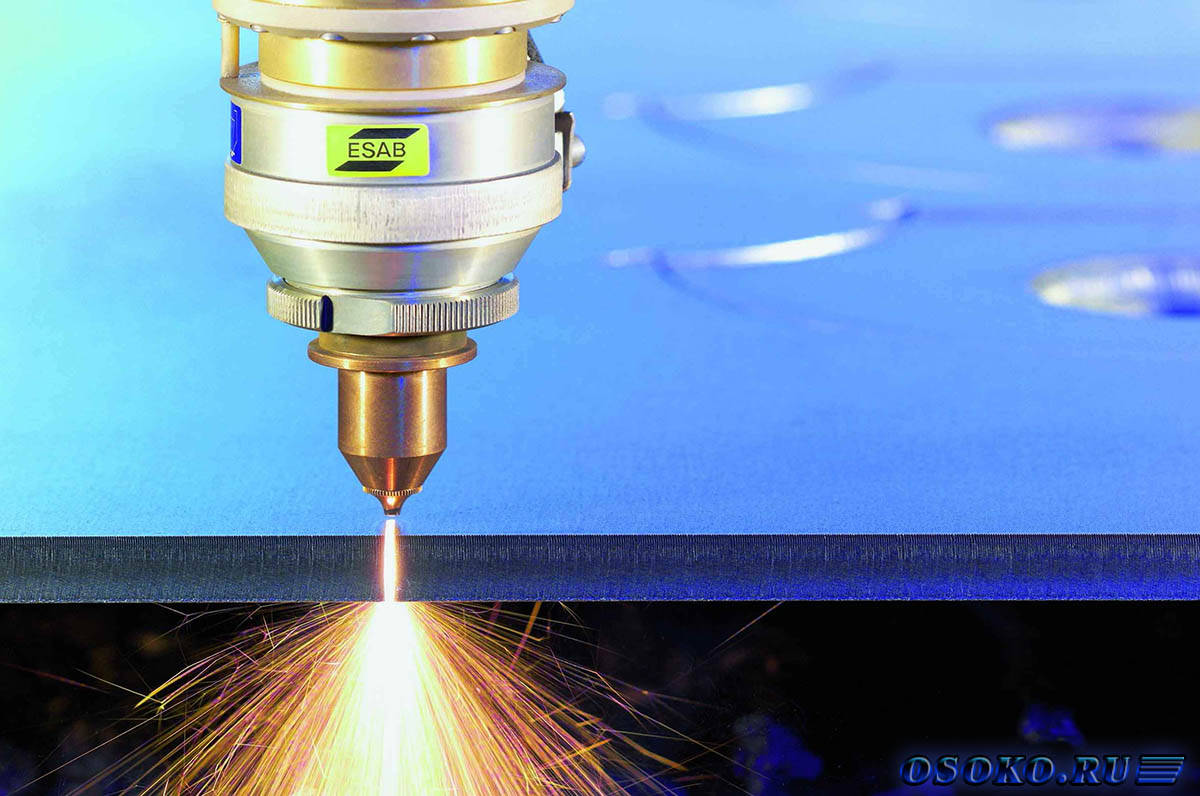

Одним из эффективных способов изменения структуры поверхностного слоя материала является лазерная обработка. Повышение же теплостойкости стали возможно методом лазерного упрочнения.

При проведении исследований перед лазерной термообработкой образцы из стали Х12М подвергали полному циклу объемной термообработки. Лазерное непрерывное облучение осуществляли на технологической установке «Латус-31» (мощность излучения до 1 «Вт, длина волны 10,6 мкм, скорость обработки 12 мм/с, диаметр закалочного пятна 3 мм). В качестве поглощающего покрытия использовалась желтая гуашь. Металлографические исследования проводились на оптическом микроскопе ЕОРНОТ-21. Поперечные -микрошлифы травились 4%-п.м раствором азотной кислоты в спирте.

При отработке режимов лазерной обработки варьировалась мощность излучения. Для экспериментов были приняты два режима: 450 и 730 Вт. В целом лазерная обработка привела к образованию упрочненных участков с твердостью 7,0— 8,5 ГПа. Глубина слоя при этом достигала 0,8—0,9 мм.

Па поверхности стали Х12М в отличие от сталей 9ХС, У8А, У10А и других после лазерной закалки образуется отпущенный слой, что связано с растворением карбидов, сопровождающимся снижением объема зон высокой концентрацией углерода и легирующих элементов за счет диффузионных процессов. В связи с этим после лазерной закалки необходима подшлифовка поверхности металла: при мощности излучения 450 Вт — 0,2 мм; при 730 Вт — 0,5 мм.

При исследовании влияния лазерной обработки на теплостойкость металла использовалась стандартная методика испытаний (ГОСТ 19265—73). Измерения твердости проводились по методу Виккерса на приборе ТП-7Р-1 с нагрузкой 50 Н и выдержкой 12,5 с. Сравнение теплостойкости лазерно-упрочненных слоев стали Х12М с обычной объемной закалкой показало, что лазерное упрочнение по всему интервалу температур 0—500 °С повышает теплостойкость стали. Это связано, видимо, с созданием высокой неоднородности и насыщенности твердых растворов, что приводит к образованию при отпуске большого количества дисперсных матричных выделений, оказывающих положительное влияние на механические характеристики стали.

Выводы.

1. Непрерывная лазерная обработка приводит к повышению твердости стали Х12М до 8,5 ГПа.

2. После лазерной обработки стали Х12М необходима подшлифовка поверхности от 0,2 до 0,5 мм для выхода на заданную твердость.

3. Для инструмента (протяжки, развертки) теплостойкость является одним из главных критериев. Проведенные исследования показали принципиальную возможность замены стали Р6М5 на сталь Х12М, подвергнутую лазерной закалке по указанным режимам. Поскольку обычно резание происходит с довольно низкими скоростями и температура режущей кромки не повышается выше 400—450 °С, в этом интервале лазерно-упрочненные слои стали Х12М обладают повышенной теплостойкостью, твердостью, а следовательно, и износостойкостью.

|